Адгезия

Одним из самых существенных свойств лакокрасочных покрытий является адгезия. Под адгезией понимают связь (сцепление, прилипание) между покрытием и подложкой. Прочность этой связи определяется силой, которую требуется приложить, чтобы отделить покрытие от подложки.

Одним из самых существенных свойств лакокрасочных покрытий является адгезия. Под адгезией понимают связь (сцепление, прилипание) между покрытием и подложкой. Прочность этой связи определяется силой, которую требуется приложить, чтобы отделить покрытие от подложки.

Принято считать, что шероховатость поверхности создает благоприятные условия для хорошей адгезии.

Этому способствует и уменьшение толщины покрытия. Случайные следы жира, силикона и других загрязнений снижают смачиваемость поверхности и, соответственно, ухудшают адгезию, что может привести к отслаиванию покрытий от подложки. Неправильно проведенный технологический процесс отделки ( несоблюдение рабочей рецептуры лкм, нарушение режимов сушки и т.д.) может также сильно повлиять на адгезионную прочность.

Низкая адгезионная прочность покрытия даже при удовлетворительном внешнем виде может привести при любой механической нагрузке (например, сборке изделия) к отслаиванию лакокрасочных покрытий от подложки, то есть к браку в производстве. Покрытия с нарушенной адгезией практически ремонту не подлежат и идут только под полную сошлифовку всего лакокрасочного покрытия до подложки и перелакировку.

Известно много способов измерения адгезионной прочности.

Методы определения адгезии:

1.ГОСТ 27325 Детали и изделия из древесины и древесных материалов. Метод определения адгезии лакокрасочных покрытий.

ГОСТ устанавливает метод определения адгезии лакокрасочных покрытий на древесных подложках в процессе изготовления и эсплуатации деталей и изделий путем равномерного отрыва цилиндров

Сущность метода заключается в отрыве участка покрытия от подложки в перпендикулярном к ней направлении и определении необходимого для этого усилия.

Величину адгезии (σА ) в Мпа вычисляют по формуле:

Кроме того в процессе испытаний устанавливают виды разрушения

Адгезионный - при котором разрушение происходит по границе раздела материалом:

покрытие - основа (подложка) покрытие - клей

покрытие - покрытие (при многослойном нанесении покрытий).

Когезионный - при котором разрушение происходит по одному из материалов:

покрытия основы (подложки).

Смешанный - представляет совмещение адгезионного и когезионного видов разрушения.

Разработаны также и нормативы адгезионной прочности. Проводя испытания по этому ГОСТу и сравнивая полученные результаты измерений с нормативными , можно достаточно с высокой точностью оценить пригодность конкретного адгезионного соединения. Особенно важно вести сравнение измеренных значений с нормативными при постановке на производстве новых лакокрасочных материалов или при переходе на новые режимы обработки.

К сожалению, для подавляющего большинства потребителей лакокрасочных материалов указанная методика измерений недоступна, так как требуется наличие специального оборудования. Ввиду этого, можно рекомендовать более доступный и оперативный метод измерения адгезии методом решетчатых и параллельных надрезов ГОСТ 31149-2013 (ISO 2409:2013), который позволяет в баллах оценить величину адгезии, используя лишь бритву, липкую ленту и кисточку. Довольно часто для первичной оценки на предприятиях используют более жесткий метод, включающий решетчатый надрез с последующим отрывом липкой лентой. Все нарушения решетки четко выявляются на липкой ленте. При отсутствии отслаивания покрытия адгезию принято считать высокой. Указанный метод неплохо проявил себя для оценки комплексных покрытий, включающих грунты и покрывные лкм (лаки, эмали). В случае пониженной адгезии между грунтом и покровным покрытием может наблюдаться полное отслоение надреза от грунта, что, соответственно, потребует в дальнейшем корректировки системы покрытий или изменения технологии его получения.

2. ГОСТ 32299-2013 (ИСО 4624:2002) «Материалы лакокрасочные. Определение адгезии методом отрыва»

Прибор измеряет адгезию покрытий (лакокрасочных, порошковых, клеев, грунтовок, паркетных лаков; на металле, пластмассе, дереве) методом прямого отрыва от основания.

Прибор измеряет адгезию покрытий (лакокрасочных, порошковых, клеев, грунтовок, паркетных лаков; на металле, пластмассе, дереве) методом прямого отрыва от основания.

Сущность метода:

Продукт или система, подвергаемые испытанию, наносят на пластины одинаковой толщины и текстуры поверхности.

После сушки лакокрасочной системы, цилиндрические заготовки приклеивают непосредственно к окрашенной поверхности пластины с помощью клеящего вещества. После отверждения клея, приклеенные заготовки подвергают испытанию на растяжение(испытаниенаотрыв) подконтролем, и усилие, потребовавшееся для отрыва покрытия от поверхности, измеряют.

Результат испытания представляет собой растягивающее усилие, необходимое для разрушения самой слабой границы раздела(нарушение адгезии) или самого слабого компонента(нарушение когезии) в испытуемом образце. Также может произойти смешанное разрушение клея /приклеенного компонента.

3. ГОСТ 31149-2013 (ISO 2409:2013) «Материалы лакокрасочные. Определение адгезии методом решетчатого надреза».

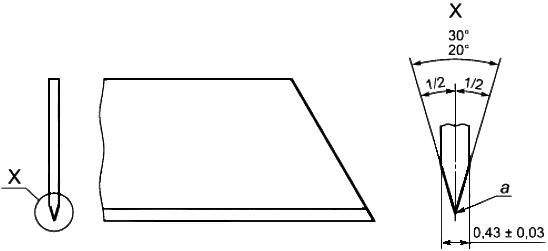

Режущая часть инструмента должна делать разрез V-образной формы через всю толщину покрытия и режущие кромки должны быть хорошо заточены. Однолезвиевые режущие инструменты применяют для всех видов покрытий на твердой и мягкой окрашиваемых поверхностях.

Ручной однолезвийный режущий инструмент

Для правильного расположения надрезов при использовании однолезвиевого режущего инструмента необходимы шаблоны

1 - шаблоны для надрезов через 1, 2 и 3 мм, 2 - ламинированный пластик или металл, 3 - резина

Если иное не оговорено в нормативном документе или технической документации на конкретный лакокрасочный материал, то используют липкую ленту адгезионной прочностью от 2,4 до 4,0 Н/см. Ширина ленты должна быть не менее 50 мм.

Центр отрезанной ленты помещают на решетку параллельно одному из направлений надрезов, как показано на рисунке А.1, и разглаживают ленту пальцем по поверхности решетки и на расстоянии не менее 20 мм за решеткой.

Рисунок А.1 - Расположение липкой ленты

Положение непосредственно перед удалением с решетки

Для проверки плотности контакта с покрытием прижимают ленту кончиком пальца или ногтем. Цвет покрытия, видимый через ленту, является показателем полного контакта. Через 5 мин после приклеивания ленты ее удаляют, держа за свободный конец и плавно отрывая за 0,5-1,0 сек под углом, примерно 60°.

Для испытаний используют пластинки из мягкого материала, например древесины, их толщина должна быть не менее 10 мм, при использовании пластинок из твердого материала - не менее 0,25 мм. Рекомендуется использовать прямоугольные пластинки размером 150x100 мм. В случае использования пластинок из древесины направление и структура волокон могут влиять на результаты испытания, а резко выраженная структура делает оценку невозможной.

Проведение испытаний:

Испытания проводят в лабораторных условиях при температуре (23±2) °С и относительной влажности (50±5)%.

Число надрезов длиной не менее 20 мм в каждом направлении решетчатого рисунка должно равняться шести.

Расстояние между надрезами в каждом направлении должно быть одинаковым и зависит от толщины покрытия и типа (твердости) окрашиваемой поверхности:

- до 60 мкм - расстояние 1 мм для твердых поверхностей (например, металла и пластмассы);

- до 60 мкм - расстояние 2 мм для мягких поверхностей (например, древесины и штукатурки);

- от 61 до 120 мкм - расстояние 2 мм для твердых и мягких поверхностей;

- от 121 до 250 мкм - расстояние 3 мм для твердых и мягких поверхностей.

Испытания проводят не менее чем на трех участках покрытия на пластинке. Если результаты не совпадают на любых двух участках и различие превышает один балл, определение повторяют на трех других участках этой же или другой пластинки.

Помещают испытуемую пластинку на твердую плоскую поверхность, чтобы не допустить ее деформации во время испытания

Выполняют надрезы вручную, учитывая следующие указания:

- при испытании покрытий на древесине или аналогичном материале надрезы выполняют под углом 45° к направлению волокна материала. Повторяют указанную операцию под углом 90° к первоначальным надрезам для получения решетки;

- при испытании покрытий на твердой поверхности надрезы выполняют в произвольном направлении.

Удаляют отслоившееся покрытие с площади надрезов.

Обработка результатов

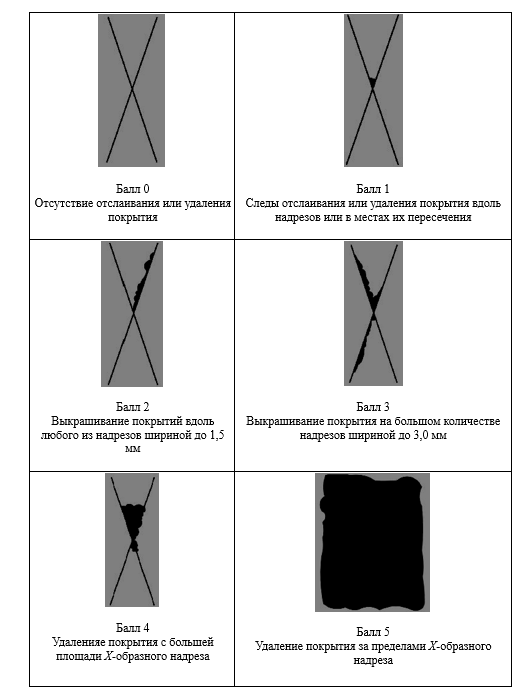

3. ГОСТ 32702.2-2014 (ISO 16276-2:2007) «Материалы лакокрасочные. Определение адгезии методом Х-образного надреза».

При применении метода Х-образного надреза прорезают покрытие до окрашиваемой поверхности, используя хорошо наточенный режущий инструмент.

Однолезвиевый режущий инструмент

Если иное не оговорено в нормативном документе или технической документации на конкретный ЛКМ, то используют липкую ленту адгезионной прочностью от 2,4 до 4,0 Н/см, определяемой по стандарту. Ширина ленты должна быть не менее 50 мм.

Проведение испытаний.

Испытания на окрашенных конструкциях:

До начала проведения испытаний нанесенное защитное лакокрасочное покрытие должно быть высушено в соответствии с рекомендациями производителя.

При отсутствии рекомендаций производителя ЛКМ, покрытие должно быть высушено в течение не менее 10 дней в хорошо вентилируемых условиях и при температуре окрашиваемой поверхности не менее 15°С и относительной влажности менее 80%.

За 24 ч до проведения испытаний должны быть измерены и внесены в протокол испытаний следующие показатели:

- погодные условия, такие как температура воздуха и относительная влажность;

- температура окрашенной поверхности;

- состояние поверхности - сухая/влажная.

На момент проведения испытаний должны быть измерены и внесены в протокол испытаний следующие показатели:

- температура воздуха;

- относительная влажность;

- температура окрашенной поверхности.

Если поверхность влажная, она должна быть высушена, что должно быть отражено в протоколе испытаний.

Подготовка образцов-свидетелей для испытаний:

Образцы-свидетели из материала конструкции должны быть подготовлены, окрашены, высушены в тех же условиях и тем же способом, что и конструкции, и должны быть размещены на конструкции.

Существуют два альтернативных метода (а и b) для выдержки испытательных образцов перед испытаниями.

Любые отклонения от заданных условий должны быть согласованы с производителем ЛКМ. Выбор метода должен быть согласован между заинтересованными сторонами.

Метод а). Окрашенные образцы остаются на рабочей площадке в течение одного дня, а затем их помещают в стандартные условия при температуре (23±2)°С и относительной влажности (50±5)% на не менее чем 10 дней до проведения испытаний, если другие условия не оговорены.

Метод b). Окрашенные образцы оставляют на рабочей площадке на не менее чем 10 дней. Атмосферные условия должны соответствовать условиям, рекомендованным производителем ЛКМ. После окончания этого периода образцы помещают в стандартные условия при температуре (23±2)°С и относительной влажности (50±5)% на не менее чем 16 ч до начала проведения испытаний, если другие условия не оговорены.

Если требуемые атмосферные условия не соблюдаются на рабочей площадке в течение установленного интервала времени, необходимо обратиться за рекомендациями к производителю ЛКМ. В случае невозможности получения рекомендаций производителя образцы-свидетели переносят для дальнейшей выдержки с рабочей площадки в условия по методу а. И в этом случае атмосферные условия не принимают во внимание.

Метод а) позволяет оценить качество подготовки поверхности, качество покрытия и его нанесения.

При методе b) также учитывается влияние атмосферных условий на процесс сушки/отверждения покрытия.

Выполнение Х-образного надреза:

Х-образные надрезы выполняют до окрашиваемой поверхности однолезвиевым режущим инструментом . Каждый надрез должен быть длиной не менее 40 мм. Угол пересечения надрезов должен быть между 30° и 45°. В начале новой серии испытаний с катушки с лентой удаляют два полных витка ленты. При равномерной скорости отматывают и отрезают кусок длиной примерно 75 мм.

Центр отрезанной ленты помещают на центр Х-образного надреза, разглаживают ее вдоль острых углов, плотно прижимая к покрытию, и удаляют через 5 мин, держа за свободный конец и плавно отрывая за 0,5-1,0 с под углом примерно 60° вместе с отслоившимися участками покрытия.

Определение адгезии методом Х-образного надреза может быть проведено тремя способами:

- определение адгезии покрытия на конструкциях;

- определение адгезии на образцах-свидетелях с покрытием, нанесенным в то же самое время и тем же способом, что и покрытие на конструкции;

- определение адгезии покрытия в лабораторных условиях на пластинках для испытаний, например при разработке новых ЛКМ.

Минимальное количество определений:

Таблица 1 - Минимальное количество необходимых определений на площади участка, выбранного для испытаний

Количество проведенных определений позволяет считать, что исследована вся конструкция.

Определения необходимо проводить также на участках, которые являются труднодоступными для окрашивания.

При использовании образцов-свидетелей их количество должно быть равно количеству определений, необходимых для исследования участка, выбранного для испытания.

Обработка результатов

Результаты определений оценивают в баллах в соответствии с приложением А.

Окончательную оценку адгезии осуществляют по одному из приведенных ниже способов:

- при количестве определений менее пяти адгезия в баллах для каждого определения должна соответствовать или быть лучше, чем указано в спецификации на данную конструкцию;

- при количестве определений, равном пяти и более, адгезия в баллах 80% результатов испытаний должна соответствовать или быть лучше, чем указано в спецификации на данную конструкцию.

Для каждого из оставшихся 20% определений приемлемо значение адгезии в баллах, равное баллам из спецификации плюс один балл.

Для каждых 1000 м2 или оставшейся части только один неприемлемый результат может быть перепроверен и только один раз.